Commande à cames dans le codeur rotatif

À l'époque du réseau Industrial Ethernet et des commandes centralisées haute performance basées sur PC, il semblerait que les fonctions de contrôle décentralisées perdent du terrain. Mais que faire si une application peu complexe ne nécessite ni infrastructure de bus élaborée, ni commande basée sur PC, ni transmission par réseau? L'un des atouts des codeurs rotatifs et linéaires TR-Electronic: générer les signaux directement là où ils sont nécessaires. De nombreux processus continus ou répétitifs nécessitent des signaux de commande qui dépendent de la position d'un arbre d'entraînement principal. Par le passé, c'était réalisé par des disques à cames mécaniques. Des programmes de came électroniques directement installés sur le codeur ont remplacé ces reliques mécaniques.

Les processus répétitifs sur les presses à excentrique, ainsi que sur les machines de remplissage et d'assemblage à impulsions, nécessitent des signaux répétitifs pour l'alimentation et l'enlèvement des pièces, pour le soufflage des formes de découpe et des supports de fixation, pour le serrage et le desserrage, pour la lubrification et, last but not least, pour l'arrêt à une position finale définie.

Par le passé, ces signaux répétitifs étaient générés purement mécaniquement, puis par des détecteurs de proximité, qui palpent les disques à cames sans contact. Le fait que les commandes à cames électroniques exécutent de telles fonctions beaucoup plus facilement n'est ni un secret, ni une nouveauté - les positions de cames sont définies par logiciel, confortablement depuis le bureau, et non pas ajustées avec un tournevis, directement sur la machine.

TR-Electronic a intégré cette fonctionnalité directement dans les codeurs absolus. Selon les dimensions et l'espace disponible, il est possible de réaliser quatre, huit ou même 16 pistes de came. Les positions de démarrage et d'arrêt sont définies au moyen d'un programme de PC.

Habituellement, les signaux de came sont transmis avec un signal SSI de la position absolue. Ce signal SSI peut alors être transféré à d'autres composants de la machine, tels que la commande de niveau supérieur.

Parmi les fonctions intelligentes: le réglage du point zéro ou encore le préréglage. Le codeur rotatif est monté de la manière dont il fonctionne le mieux mécaniquement. Ensuite, le point zéro du codeur est réglé électroniquement sur le point zéro de l'axe. Ainsi, les programmes de came se réfèrent toujours au point zéro mécanique et ne doivent pas être reprogrammé, par exemple après le démontage de la machine. Dans le cas des systèmes de mesure haute résolution, le réglage mécanique du point zéro est quasiment impossible.

Ces codeurs rotatifs sont généralement installés directement sur l'arbre correspondant - il s'agit alors de codeurs monotours, dont la valeur de sortie (et donc l'image de came) se répète à chaque tour. Les codeurs multitours avec fonction de commande à cames sont une particularité. Si le codeur ne peut pas être monté sur l'axe principal mais, par ex., dans la chaîne cinématique, la conversion de résolution dans le codeur permet de «calculer» la transmission - le programme de came se rapportant toujours à l'arbre principal. Il est également possible, par ex. dans le cas d'essieux oscillants, de répartir les cames sur plusieurs tours. Pour cela, on utilise généralement des fins de course logiciels. Le codeur rotatif signale automatiquement qu'il a atteint les points finaux de production, une position médiane définie ou la position de stationnement d'un axe. Ce type d'application est envisageable pour les grues à portique.

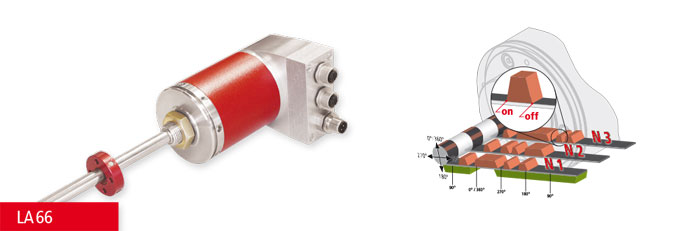

Toutefois, la société TR-Electronic GmbH ne se cantonne pas aux codeurs rotatifs avec fonctions de came. Les codeurs linéaires de la série LA 66 sont disponibles avec des pistes de came électroniques et le nouveau télémètre laser LE 300, de structure plus compacte, fournit lui aussi plusieurs pistes de came.